パイプ製造

◆パイプ製造事例一覧

- 1. 薄肉:マイクロパイプ製造

- 2. 厚肉:モールド金型

- 3. 薄肉~厚肉:スリーブ

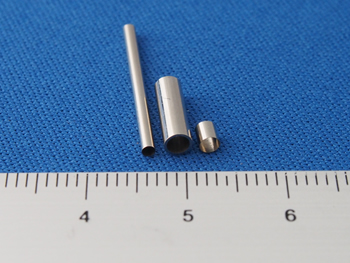

薄肉:マイクロパイプ製造

特長

- バリ・カエリ・変形を抑えた特殊カット方法

- 内面の金メッキ厚さ最大5μmまで対応

- 硬度調整でクラックの発生を抑制

- 薄肉で内径を最大確保

お困りごと

従来加工のパイプでは精度が上がらず、篏合部品とのギャップコントロールに一苦労でした。

従来工法では厚肉の為、内径基準の場合は外径が大きくなってしまい、外形基準の場合は内径が小さくなってしまいます。

ナンシンが解決!

内径のバラつきが標準で±0.003㎜なので、パイプの仕上がりを確認せずとも挿入部品の発注が可能となり、リードタイムの短縮にもつながりました。

薄肉化により外径をそのままに内径を拡大、もしくは内径をそのままに外径を縮小することができました。

採用事例

- 半導体検査用コンタクトプローブ

- メディカル系・ディスペンサーなどの各種ノズル

- 光通信分野(微細コネクタ)

厚肉:モールド金型

特長

- 自在なテーパー形状

- R加工/C面加工

- ID φ0.5㎜~

お困りごと

機械加工では製品間のバラツキが発生してしまいます。

また、内面が荒れてしまう為、研磨工程が必要です。

ナンシンが解決!

共通のマンドレル(芯材)に対して、複数個の製造が可能なため、製品間のバラツキがなくなりました。

マンドレルの表面粗さが、そのまま金型の内面へ転写するため、後から磨き加工が不要になりました。

採用事例

- 樹脂チューブ先端成形用金型

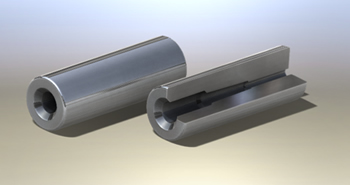

薄肉~厚肉スリーブ

特長

- 外径・内径・全長の組合せが自在

- R加工/C面加工

- スリット加工

お困りごと

切削や引抜加工以上の精度が欲しいです。

機械加工以上の薄肉かつ高アスペクト比で、更には強度が必要です。

ナンシンが解決!

電鋳工法の特性上、厚さのコントロールが容易になりました。

高アスペクト比の設計が可能となりました。

硬度コントロールにより、薄肉でも耐久性が上がりました。

採用事例

- モーターシャフト

- 工業用内視鏡