パイプ製造+組立・加工

◆パイプ製造+組立・加工の事例一覧

- 1. インサート成形

- 2. ブランチパイプの横穴加工

- 3. パイプ圧入治具

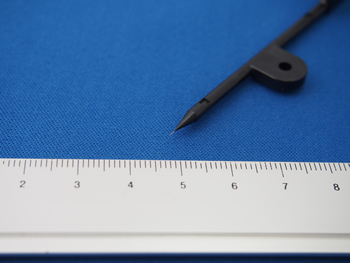

インサート成形

特長

- 内径0.1㎜のパイプに樹脂で取付け部を形成

- インサート成形を行い、二次加工まで一括対応

お困りごと

パイプだけの購入だと径が細すぎるため、設備に取り付ける事が至難の業です。

また、全長が長いためハンドリング時にパイプが曲がってしまいます。

ナンシンが解決!

インサート成形まで一貫対応し、樹脂で取り付け部を作成しました。

これにより細パイプでも設備に取り付ける事が容易にでき、工程内不良を極限まで低減しました。

「取付け時間の短縮=工数削減」となりました。

採用事例

- 吐出ノズル

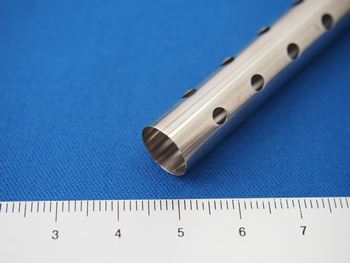

ブランチパイプ

特長

- 外面はもちろん内面も「バリ無し」の横穴を形成

- 横穴径φ2㎜~

お困りごと

機械加工だと内バリが発生し、篏合部品とのギャップができ、中へ通すエアーのロスが課題となっていました。

数千本単位で内面のバリ取りは現実的ではありません。

ナンシンが解決!

電解加工によりバリなしの穴あけが実現しました。

篏合部品とのクリアランスを最小限に抑えることで、エアーロスを削減し省エネに繋がりました。

パイプ製造~バリなしの横穴形成まで一社完結であるため、複数社への発注・納期管理・支払いの煩わしさがなくなりました。

採用事例

- エアー吸着ノズル

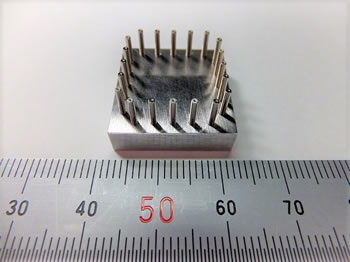

ばね圧測定治具(パイプ圧入)

特長

- 内径精度±0.003㎜以下

- ミクロン単位の寸法指定可

お困りごと

ばね加重測定用のガイドとして使用する際、市販のパイプではミクロン単位の径違いでラインナップを揃えることが困難です。

市販品では公差が大きく、パイプ内でばねがたわんでしまいます。

ナンシンが解決!

ばねの外径ごとにぴったり合ったガイドにより、遊びがなくなり正確な加重測定が可能になりました。

ニッケル素材で摩耗に強く、ばねの摺動により内面がすり減り、内径が拡大することがありません。

採用事例

- ばね圧測定治具